Процесс компрессионного формования SMC/BMC и три ключевых фактора управления

Во время SMC/BMC В процессе компрессионного формования необходимо контролировать три ключевых фактора: температура формования, давление формования и время формования.

1. Контроль температуры формования

Под температурой формования понимается температура пресс-формы в процессе компрессионного формования. Этот параметр определяет условия теплопередачи от формы к материалу в полости, что существенно влияет на процессы плавления, течения и отверждения материала.

Изменения температуры в процессе формования SMC/BMC имеют сложный характер. Поскольку пластмассы являются плохими проводниками тепла, на ранних стадиях формования существует значительная разница температур между сердцевиной и краями материала. Это приводит к тому, что реакции отверждения и сшивания начинаются в разное время во внутреннем и внешнем слоях материала.

Внешний слой материала, который получает тепло раньше, затвердевает первым и образует твердую оболочку. Когда внутренний слой затвердевает позже и сжимается, на него воздействует затвердевшая внешняя оболочка, вызывая остаточные сжимающие напряжения на поверхности и остаточные растягивающие напряжения во внутреннем слое. Эти остаточные напряжения могут привести к короблению, растрескиванию и снижению прочности изделия. Поэтому минимизация разницы температур внутри материала и устранение неравномерного отверждения очень важны для производства высококачественных изделий.

Температура формования материалов SMC/BMC зависит от пиковой экзотермической температуры и скорости отверждения системы отверждения. Обычно она устанавливается немного ниже пиковой температуры, как правило, между 135-170°Cи определяется опытным путем.

- Быстроотверждаемые системы: Используйте нижнюю границу температурного диапазона.

- Системы медленного отверждения: Используйте более высокий конец температурного диапазона.

- Тонкостенные изделия: Используйте верхний предел температурного диапазона.

- Толстостенные изделия: Используйте нижний предел температурного диапазона.

Однако для тонкостенных изделий со значительной глубиной может потребоваться более низкая температура в пределах данного диапазона, чтобы предотвратить затвердевание материала во время течения.

Соответствующее повышение температуры формования без ущерба для прочности изделия и других показателей может сократить цикл формования и повысить качество продукции. С другой стороны, слишком низкая температура приводит к высокой вязкости и плохой текучести расплавленного материала, неполному сшиванию, снижению прочности изделия, тусклому внешнему виду, а также к таким проблемам, как прилипание и деформация при распалубке.

2. Контроль давления формовки

Давление формовки, обычно выражаемое как интенсивность давления формования (МПа)это отношение общего усилия, прилагаемого гидравлическим прессом, к площади пресс-формы в направлении прессования.

Цель давления формования в процессе компрессионного формования заключается в том, чтобы:

- Обеспечьте плотное закрытие формы.

- Уплотните материал.

- Способствуют течению расплава и уравновешивают давление низкомолекулярных летучих веществ в полости.

Материалы с высокой сжимаемостью требуют больше энергии для уплотнения, а значит, требуют более высокого давления формования. Например:

- Сыпучие формовочные смеси (НФС): Требуют более высокого давления по сравнению с листовые формовочные смеси (SMC).

- Сложные формы или большие, тонкостенные или глубокие изделия: Требуют более высокого давления для преодоления большего сопротивления потоку.

Высокая температура формования ускоряет реакцию сшивания, увеличивая вязкость расплавленного материала, что требует более высокого давления формования для обеспечения заполнения полости.

Хотя высокое давление при формовании может увеличить плотность изделия, уменьшить усадку и устранить такие дефекты, как вздутие или воздушные карманы, чрезмерное давление может привести к их появлению:

- Сокращение срока службы пресс-формы.

- Повышение энергопотребления гидравлического пресса.

- Вызывают остаточные напряжения в изделии.

Чтобы избежать чрезмерно высокого давления формования при переработке термореактивных пластмасс, часто используются такие методы, как предварительное сжатие, предварительный нагрев и умеренное повышение температуры формования. Однако неправильные условия предварительного нагрева (например, чрезмерно высокая температура или время предварительного нагрева) могут частично отвердить материал, снизив его текучесть и, в конечном счете, потребовав еще более высокого давления формования.

3. Контроль времени формовки

Время формовки, также называемое Время выдержки при компрессионном формованииотносится к времени, в течение которого материал находится под воздействием тепла и давления внутри формы, с момента полного закрытия формы (или после окончательного удаления воздуха) до момента открытия формы.

Основная функция времени формования заключается в обеспечении достаточного отверждения материала для формирования изделия, которое соответствует полости формы.

Отверждение - это процесс формирования сетевой структуры в термореактивных пластмассах. С химической точки зрения отверждение - это продолжение реакции сшивания. Однако в производстве "полное отверждение" означает, что реакция сшивания достигла подходящего уровня, при котором физические, механические и другие свойства продукта соответствуют требуемым стандартам.

- Недостаточное отверждение (недостаточное отверждение): Реакция неполная, что приводит к плохим механическим характеристикам, тусклому внешнему виду, короблению или деформации после распалубки.

- Чрезмерная полимеризация (чрезмерная полимеризация): Длительное время формования приводит к чрезмерному сшиванию, повышенной усадке, внутренним напряжениям между смолой и наполнителями, снижению качества поверхности (например, потемнению, образованию пузырьков) и даже растрескиванию.

К факторам, влияющим на время формования, относятся скорость отверждения материала, форма и толщина стенок изделия, конструкция формы, температура и давление формования, а также наличие предварительного сжатия, предварительного нагрева или выпуска воздуха. Среди этих факторов, температура формования, толщина стенок изделия и условия предварительного нагрева оказывают наиболее значительное влияние.

- Правильный предварительный нагрев: Ускоряет нагрев материала и заполнение полости, сокращая время формовки.

- Более высокие температуры формования: Сокращение времени формовки.

- Более толстые стенки изделия: Требует более длительного времени формования.

Если температура и давление формования фиксированы, время формования становится критическим фактором, определяющим характеристики изделия. Хорошо контролируемое время формования обеспечивает оптимальное отверждение, уменьшает количество дефектов и улучшает такие свойства, как термостойкость, прочность и электроизоляция. Однако превышение времени формования снижает производительность, увеличивает потребление энергии и может привести к появлению дефектов, как описано выше.

Типичная обработка

Пултрузия

Пултрудированная решетка, столбы для палаток, цельный стержень, плоская полоса, квадратная труба, полая круглая труба.

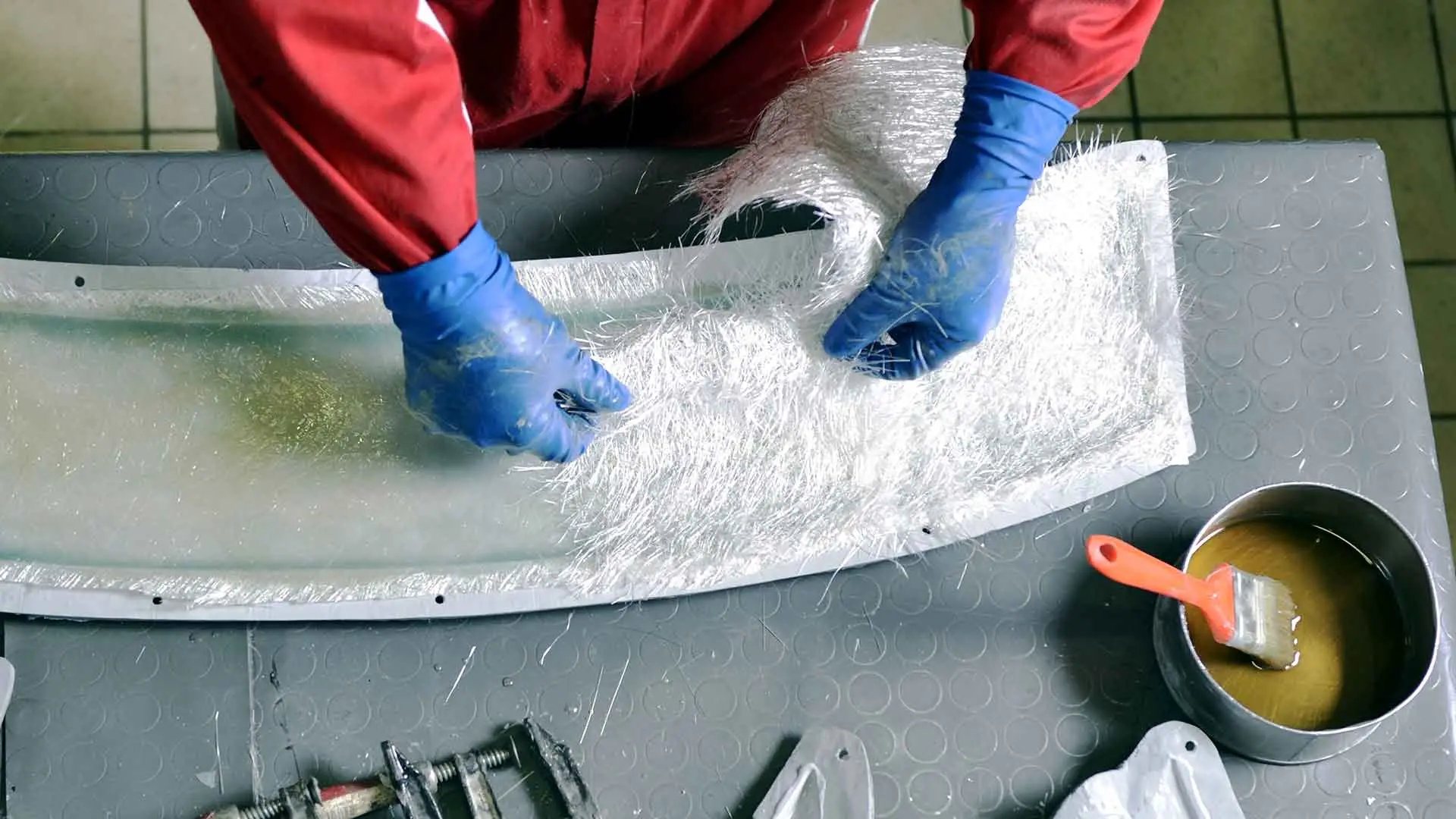

SMC/BMC

Изоляционные стеклопластиковые детали (низкое напряжение), стеклопластиковые пластины для резервуаров для воды, стеклопластиковые изоляторы (высокое напряжение), сантехника и автозапчасти